-

在總裝車間,各類分總成和零部件被組裝成一輛完整的汽車。這一車間的效率、精度、生產(chǎn)穩(wěn)定性等因素,直接決定了汽車的質(zhì)量、安全性能及交付周期。然而,總裝車間工藝流程復(fù)雜、技術(shù)指標(biāo)要求高、需支持多車型混線生產(chǎn),傳統(tǒng)的人工操作結(jié)合機(jī)械輔助的方式已難以滿足車企日益增長(zhǎng)的發(fā)展需求。

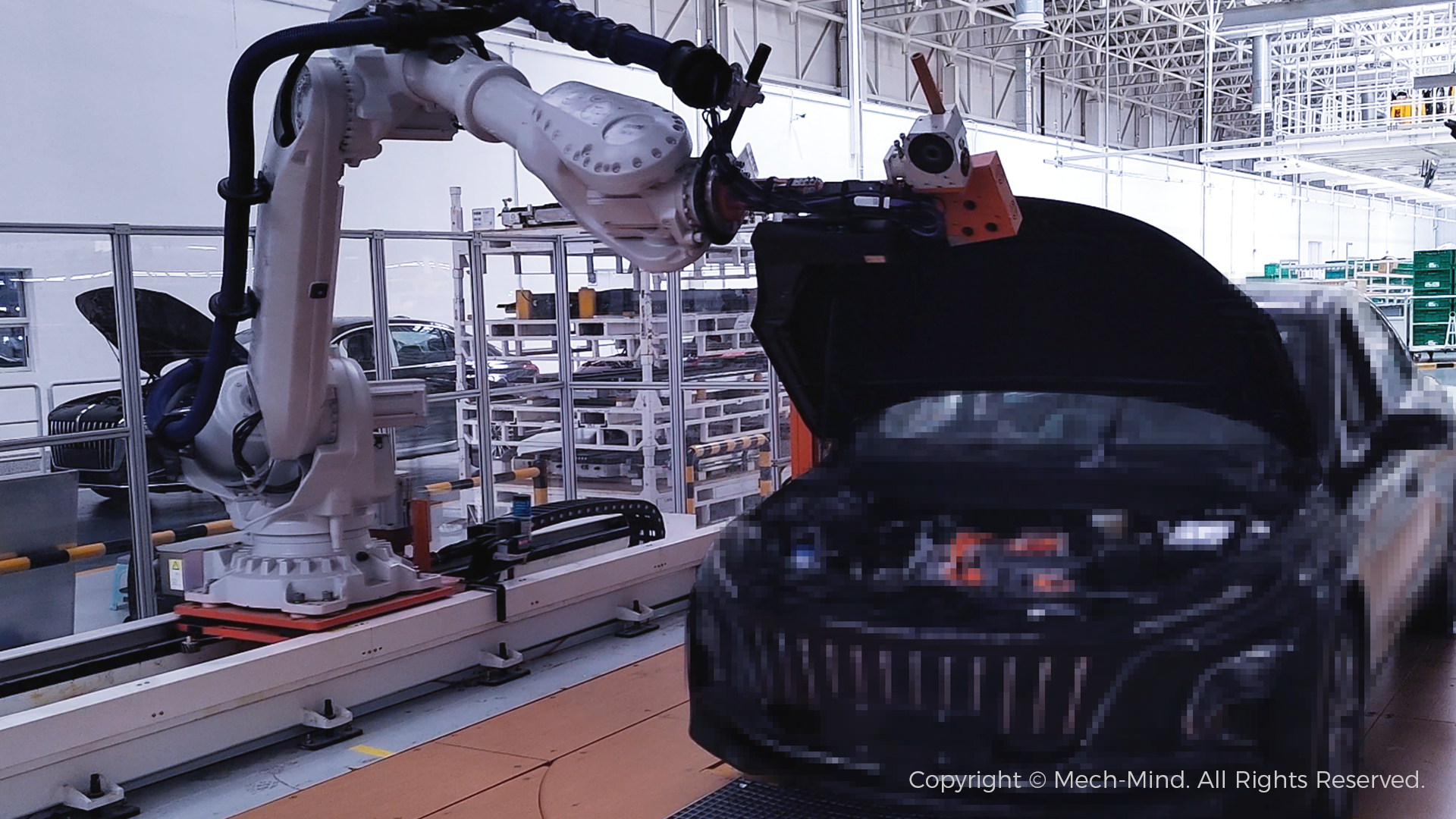

針對(duì)總裝車間的復(fù)雜挑戰(zhàn),梅卡曼德為汽車主機(jī)廠提供了性能強(qiáng)大、柔性易用的AI+機(jī)器人產(chǎn)品,已在多家汽車制造頭部企業(yè)的智能工廠中實(shí)現(xiàn)批量化部署,包括Vin碼打刻、儀表臺(tái)安裝、座椅投放、玻璃安裝、密封條輥壓、底盤擰緊、輪胎隨行裝配等典型應(yīng)用場(chǎng)景。通過提升質(zhì)量標(biāo)準(zhǔn)、生產(chǎn)效率、柔性化生產(chǎn)能力及縮短交付周期,梅卡曼德為車企提供了強(qiáng)有力的技術(shù)支持,助力汽車制造向智能化、自動(dòng)化方向持續(xù)邁進(jìn)。

內(nèi)飾一線裝配:基礎(chǔ)內(nèi)飾件的裝配,如儀表臺(tái)、線束、密封條等部件的裝配。

內(nèi)飾二線裝配:功能性內(nèi)飾件的裝配,如座椅、車門等的裝配。

分裝作業(yè):在多個(gè)分裝線上同步進(jìn)行關(guān)鍵模塊的預(yù)裝,如:車門分裝、儀表臺(tái)分裝、底盤分裝等。

底盤總裝:將動(dòng)力總成、懸架、轉(zhuǎn)向系統(tǒng)等安裝到底盤托架上。

車身合裝:將底盤總成、車輪等分裝模塊與車身進(jìn)行合裝,完成整車的基本結(jié)構(gòu)裝配。

外飾裝配:安裝保險(xiǎn)杠、前端模塊、輪胎等部件。

AI+機(jī)器人應(yīng)用場(chǎng)景

1.車身導(dǎo)入:AI+機(jī)器人進(jìn)行Vin碼打刻

應(yīng)用背景:

Vin碼(車輛識(shí)別碼)是車輛身份識(shí)別和質(zhì)量追溯的重要標(biāo)識(shí)。傳統(tǒng)Vin碼打刻通常由操作人員手動(dòng)定位打刻位置,再使用打刻機(jī)完成打刻。這種打刻方式通常存在打刻速度慢、精度低、一致性差等問題。車身到位位置存在偏差,3D視覺先對(duì)車身前門進(jìn)行定位,確保機(jī)器人攜打刻機(jī)順利進(jìn)入前車艙;隨后,3D視覺再對(duì)車底Vin碼打刻位置進(jìn)行精確定位,引導(dǎo)機(jī)器人攜打刻機(jī)完成高精度打刻。

3D相機(jī)結(jié)構(gòu)設(shè)計(jì)緊湊,支持臂載式安裝,靈活適應(yīng)復(fù)雜的車身結(jié)構(gòu)。

AI+機(jī)器人柔性適配能力強(qiáng),能夠快速適配不同車型的打刻需求,支持多車型混線生產(chǎn)。

Vin碼打刻精度及一致性大幅提高,打刻速度滿足產(chǎn)線高節(jié)拍生產(chǎn)要求。

2.內(nèi)飾線:AI+機(jī)器人進(jìn)行儀表臺(tái)涂膠及安裝

應(yīng)用背景:

儀表臺(tái)是重要的汽車內(nèi)飾件,其裝配質(zhì)量對(duì)于汽車駕駛體驗(yàn)及安全性都有著重要影響。傳統(tǒng)工藝中,采用人工搬運(yùn)+機(jī)器人示教的方式進(jìn)行涂膠及安裝,存在效率低、精度差、一致性差等問題。應(yīng)用優(yōu)勢(shì):

3D視覺分別引導(dǎo)裝配機(jī)器人及涂膠機(jī)器人抓取儀表臺(tái)并定位涂膠位置,涂膠機(jī)器人施膠。隨后,3D視覺定位前車艙,引導(dǎo)裝配機(jī)器人將儀表臺(tái)精準(zhǔn)安裝于駕駛室。

先進(jìn)成像算法,能夠?qū)?strong>黑色儀表臺(tái)及高亮反光的車身骨架生成高質(zhì)量點(diǎn)云數(shù)據(jù)。

AI算法能夠快速適配不同車型儀表臺(tái)的安裝需求,實(shí)現(xiàn)多車型柔性化生產(chǎn)。

通過機(jī)器人技術(shù)和AI+3D視覺相結(jié)合,完成大重量、大尺寸儀表臺(tái)的搬運(yùn)、涂膠和高精度裝配,確保了裝配質(zhì)量的一致性和穩(wěn)定性。

3.內(nèi)飾線:AI+機(jī)器人進(jìn)行座椅投放

應(yīng)用背景:

座椅安裝質(zhì)量將直接影響汽車的舒適性及安全性。傳統(tǒng)的投放方式需人工搬運(yùn)座椅,并將其對(duì)準(zhǔn)車身安裝孔位投放。人工搬運(yùn)和投放效率低、勞動(dòng)強(qiáng)度大且易導(dǎo)致座椅和車身發(fā)生磕碰。3D視覺對(duì)型面復(fù)雜的座椅進(jìn)行準(zhǔn)確定位,引導(dǎo)機(jī)器人抓取并搬運(yùn)至預(yù)裝位置。

3D視覺高精度定位車身B柱基準(zhǔn)孔位置,引導(dǎo)機(jī)器人將座椅準(zhǔn)確投放至指定位置。

AI技術(shù)靈活適應(yīng)不同車型和工況,3D視覺能夠?qū)ξ恢枚嘧兊淖魏蛙嚿砀呔榷ㄎ唬嵘a(chǎn)線柔性。

- 3D相機(jī)采用臂載式安裝,先后掃描位于兩條輸送線上的座椅和車身,靈活度高。

4.內(nèi)飾線:AI+機(jī)器人進(jìn)行密封條輥壓

應(yīng)用背景:

密封條安裝質(zhì)量關(guān)系著汽車的密封性和防水性能。人工操作容易導(dǎo)致密封條安裝不牢固或出現(xiàn)褶皺,影響最終的密封效果。3D視覺系統(tǒng)能夠高精度定位安裝區(qū)域,確保密封條精準(zhǔn)壓入卡槽。

Mech-Eye工業(yè)級(jí)3D相機(jī)體積超小,安裝靈活,隨機(jī)器人運(yùn)動(dòng)到B柱內(nèi)側(cè)對(duì)其微小特征孔進(jìn)行掃描。

支持多種不同車型,快速切換不同規(guī)格的密封條,無需頻繁調(diào)整設(shè)備。

可適應(yīng)車身到位偏移,有效計(jì)算偏移量并進(jìn)行輥壓軌跡糾偏,確保密封條安裝牢固、平整。

5.底盤線:AI+機(jī)器人進(jìn)行底盤擰緊

應(yīng)用背景:

底盤擰緊是將底盤部件通過螺栓固定到車身上的過程,關(guān)系到車輛的操控性、安全性和耐久性。人工擰緊難以保證每次的力度和角度一致,且易出現(xiàn)螺栓漏擰的問題。

3D視覺能夠?qū)Φ妆P螺栓高精度定位,實(shí)現(xiàn)精準(zhǔn)擰緊。

可應(yīng)對(duì)底盤部件位置多變、擰緊點(diǎn)分布復(fù)雜等問題,擰緊效率高。

消除人工誤差,確保每次擰緊力度和角度一致,提升產(chǎn)品質(zhì)量。

適應(yīng)多車型對(duì)應(yīng)的不同底盤結(jié)構(gòu),變更車型時(shí)的維護(hù)、調(diào)試成本大幅降低。

6.外飾線:AI+機(jī)器人進(jìn)行風(fēng)擋玻璃安裝

應(yīng)用背景:

汽車風(fēng)擋玻璃的安裝質(zhì)量會(huì)影響車輛的密封性及美觀性。傳統(tǒng)人工+機(jī)械輔助易出現(xiàn)偏差,導(dǎo)致玻璃安裝不牢固或密封不良,且效率難以滿足大規(guī)模生產(chǎn)的節(jié)拍要求。高精度定位車身安裝區(qū)域,精準(zhǔn)安裝風(fēng)擋玻璃,極大程度降低裝配誤差。

先進(jìn)成像算法,在現(xiàn)場(chǎng)復(fù)雜光線的干擾下,可對(duì)漆面反光的車身高質(zhì)量成像。

能夠自動(dòng)適應(yīng)不同形狀的玻璃和不同顏色的車身,支持多車型混線生產(chǎn)。

玻璃安裝一致性好,效率滿足高節(jié)拍生產(chǎn)需求。

7.外飾線:AI+機(jī)器人進(jìn)行乘用車輪胎裝配

應(yīng)用背景:

乘用車輪胎裝配需要高精度和高效率,人工操作+機(jī)械輔助的方式效率受限。- 自研抗反光成像算法,可對(duì)表面高亮反光的剎車盤高質(zhì)量成像;3D視覺高精度定位裝配孔,引導(dǎo)機(jī)器人完成裝配。

- 在切換產(chǎn)品規(guī)格時(shí),AI算法可快速調(diào)整裝配策略,減少換型時(shí)間。

- 路徑規(guī)劃+碰撞檢測(cè),保證抓取和裝配的穩(wěn)定性,更好適應(yīng)隨行裝配。

- 已實(shí)現(xiàn)自動(dòng)化生產(chǎn),滿足高節(jié)拍生產(chǎn)需求,提升客戶產(chǎn)能。

8.外飾線:AI+機(jī)器人進(jìn)行商用車輪胎裝配

商用車輪胎重量可達(dá)上百斤,人工裝配強(qiáng)度大、耗時(shí)長(zhǎng)。車身置于主線滑橇上,裝配過程需隨滑橇動(dòng)態(tài)進(jìn)行,存在車身在滑橇上位置不固定、車輪轉(zhuǎn)向角度存在偏差等問題。- AI+機(jī)器人完成了重卡前橋、中橋、后橋輪胎高精度隨行裝配,中橋、后橋?yàn)殡p輪胎裝配。

- 3D視覺系統(tǒng)精確提取輪轂特征并定位,引導(dǎo)機(jī)器人將輪胎準(zhǔn)確裝入輪轂。

- 3D視覺能夠實(shí)時(shí)捕捉到位有偏差輪轂的三維信息,確保裝配過程的精度和效率。

- 先進(jìn)點(diǎn)云拼接算法,滿足大尺寸輪胎裝配需求。

9.外飾線:AI+機(jī)器人進(jìn)行前端模塊安裝

前端模塊通常包括散熱器、保險(xiǎn)杠、大燈、發(fā)動(dòng)機(jī)罩等部件,其安裝過程對(duì)精度和效率要求非常高。傳統(tǒng)工藝中,前端模塊的安裝主要依賴人工操作,存在效率低、精度不穩(wěn)定等問題。- 3D視覺能夠高精度識(shí)別定位前端模塊和車身安裝區(qū)域的姿態(tài)及位置,引導(dǎo)機(jī)器人精準(zhǔn)抓取前端模塊并進(jìn)行合裝擰緊。

- 自動(dòng)化裝配速度顯著提高,滿足了高節(jié)拍生產(chǎn)需求。

- 裝配質(zhì)量穩(wěn)定,減少了因人工操作引起的質(zhì)量波動(dòng)。

10.質(zhì)量檢測(cè):AI+機(jī)器人進(jìn)行車身定位

在進(jìn)行間隙面差測(cè)量之前,車身必須經(jīng)過精確定位,以確保測(cè)量結(jié)果的可靠性。

梅卡曼德AI+機(jī)器人技術(shù)已在汽車主機(jī)廠眾多應(yīng)用場(chǎng)景中通過實(shí)際生產(chǎn)驗(yàn)證,為汽車制造的自動(dòng)化和柔性化提供了有力的技術(shù)支持。通過賦予機(jī)器人更精準(zhǔn)的感知和執(zhí)行能力,并結(jié)合對(duì)AI大模型的深入探索,梅卡曼德將持續(xù)賦能汽車工業(yè)的智能化升級(jí)與發(fā)展。