自動化生產(chǎn)車間

數(shù)智化是形成新質(zhì)生產(chǎn)力的重要途徑。某大型商用車企業(yè)投資建設(shè)了一條數(shù)字化、智能化車身焊裝生產(chǎn)線。該產(chǎn)線運用了先進(jìn)的AI及智能機(jī)器人技術(shù),實現(xiàn)了重型卡車駕駛室的柔性化自動生產(chǎn)。

焊裝又稱“機(jī)械裁縫”,其精細(xì)程度直接關(guān)系到整車品質(zhì)。機(jī)器人借助梅卡曼德的AI+3D視覺技術(shù),如同擁有了“眼睛”,能夠掃描并識別不同車型的零部件,自動抓取地板、側(cè)圍、頂蓋等工件。同時,該焊裝生產(chǎn)線實現(xiàn)了多個平臺下數(shù)十款傳統(tǒng)能源與新能源車型的柔性化混線生產(chǎn),場景化定制能力顯著增強(qiáng),有效地滿足了市場差異化需求。智能機(jī)器人作業(yè)精準(zhǔn)性更高,生產(chǎn)效率和產(chǎn)品質(zhì)量大幅提升,產(chǎn)品合格率達(dá)到99%以上。

過去,該焊裝線車身焊合工作主要依靠人工操作。然而,重卡車身構(gòu)件尺寸可達(dá)數(shù)米,自重較大,人工搬運需多人協(xié)作且動作緩慢,難以滿足高效生產(chǎn)需求。此外,人工搬運時視野受限,容易發(fā)生碰撞,導(dǎo)致工件變形、劃傷,進(jìn)而影響正常生產(chǎn)流程和產(chǎn)品交付質(zhì)量。同時,人工控制精度不足,會使后續(xù)的焊接、裝配等工序出現(xiàn)累積性誤差,影響整車的裝配精度和質(zhì)量。

該焊裝線體在多個工位引入了梅卡曼德3D視覺系統(tǒng),賦予機(jī)器人智能化傳感、感知能力。使機(jī)器人能夠精準(zhǔn)抓取不同車型的地板、側(cè)圍、頂蓋等工件,并放置到主線的滑橇上,實現(xiàn)高效、精準(zhǔn)的自動化生產(chǎn)流程。

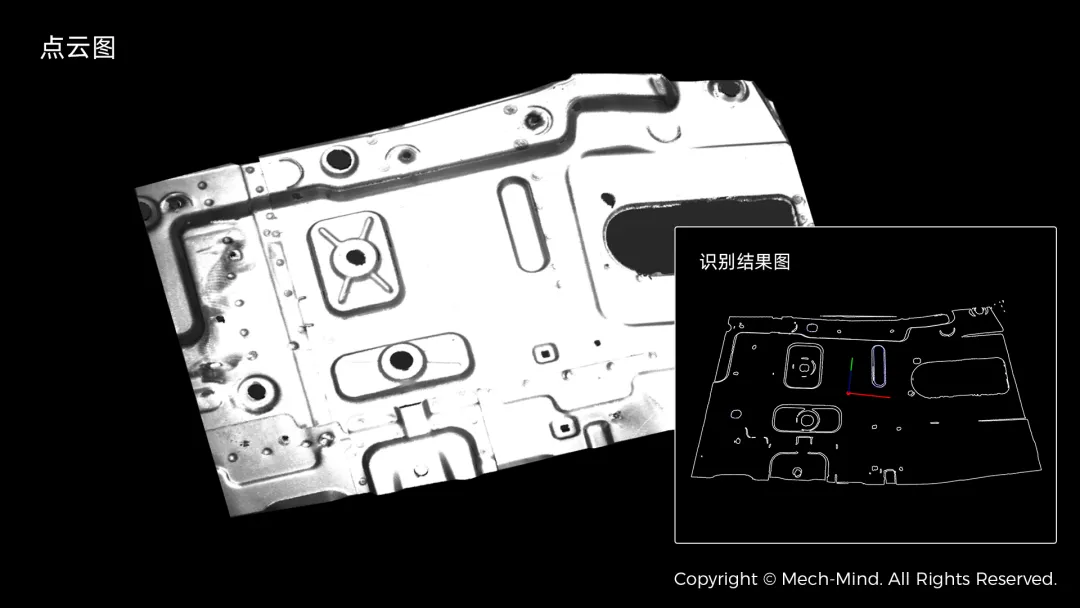

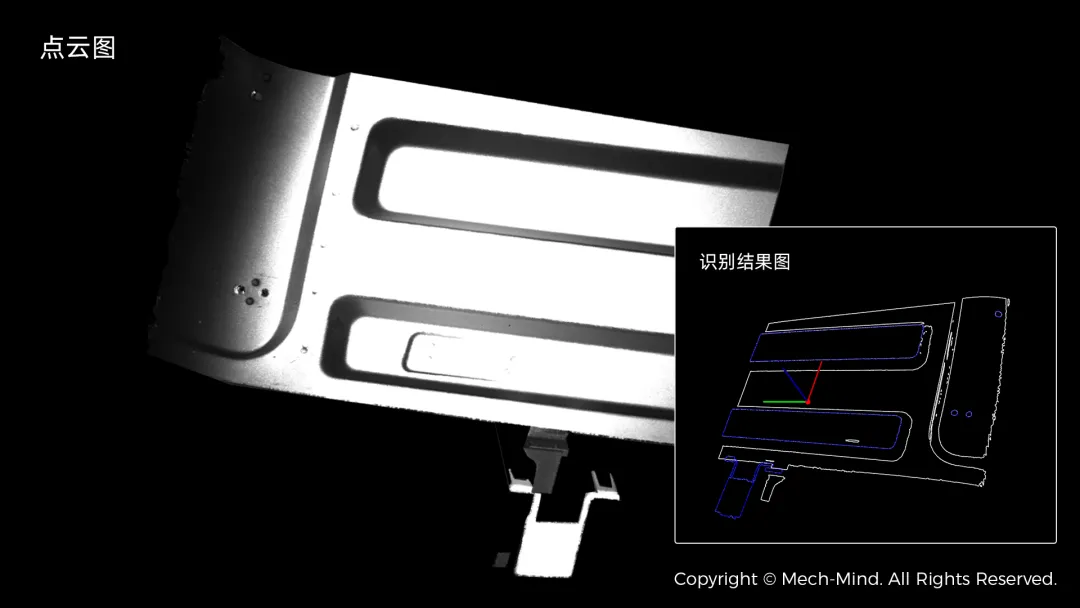

反光、結(jié)構(gòu)復(fù)雜的車身件

車身件通常由鋼板、鋁合金等材料制成,經(jīng)過沖壓、打磨、鍍鋅等工藝處理后,表面呈現(xiàn)高亮反光特性,導(dǎo)致3D相機(jī)難以捕捉足夠的有效信號。結(jié)合現(xiàn)場工況布局及工件特性,梅卡曼德為客戶選配了Mech-Eye PRO S-THR高精度結(jié)構(gòu)光工業(yè)3D相機(jī)。該相機(jī)專為汽車主機(jī)廠各車間的典型應(yīng)用設(shè)計研發(fā),能夠?qū)Ω吡练垂狻⑿蚊鎻?fù)雜的車身沖壓件生成輪廓完整、細(xì)節(jié)清晰3D點云數(shù)據(jù)。

車身件3D點云及識別結(jié)果圖

車身件3D點云及識別結(jié)果圖

Mech-Eye PRO S-THR產(chǎn)品設(shè)計結(jié)構(gòu)緊湊,根據(jù)現(xiàn)場工況安裝于滑軌上,靈活度高,有效地解決小批量多型號的產(chǎn)品導(dǎo)致夾爪換型與相機(jī)干涉問題。相比于2D相機(jī),3D相機(jī)通過捕捉深度信息,展現(xiàn)出對于環(huán)境變化(如光線波動、粉塵覆蓋等)的出色適應(yīng)性和魯棒性,能夠在復(fù)雜的環(huán)境中持續(xù)穩(wěn)定工作。結(jié)合其優(yōu)異的抗環(huán)境光性能,Mech-Eye PRO S-THR可應(yīng)對實際現(xiàn)場不同時段、不同工位的環(huán)境光干擾,減少客戶補(bǔ)光、遮光設(shè)施成本投入。

精準(zhǔn)插銷抓取

Mech-Vision機(jī)器視覺軟件內(nèi)置先進(jìn)3D視覺算法,能夠精準(zhǔn)識別并定位3D相機(jī)生成的點云數(shù)據(jù)中的工件特征,并據(jù)此計算出機(jī)器人的抓取位姿。3D視覺系統(tǒng)定位精度可達(dá)±0.5mm,實現(xiàn)了超大尺寸車身件高精度自動化抓取。3D視覺系統(tǒng)能夠?qū)崟r計算出工件空間位姿,并將計算結(jié)果實時傳輸至機(jī)器人控制系統(tǒng),輕松應(yīng)對工件及料筐到位位置不一的情況,確保生產(chǎn)過程的流暢性和高效率。

穩(wěn)定抓取超大尺寸工件

商用車因應(yīng)用場景不同分化出眾多子車型,種類繁多,高達(dá)數(shù)十款。傳統(tǒng)生產(chǎn)模式下,交付周期冗長,甚至延至數(shù)月,并伴隨高昂的定制產(chǎn)線投資。因此,實現(xiàn)跨車型、跨平臺的柔性混線生產(chǎn),成為縮短交付周期與成本控制的關(guān)鍵策略。

梅卡曼德利用AI大模型強(qiáng)大的數(shù)據(jù)處理能力和學(xué)習(xí)能力,賦予3D視覺系統(tǒng)廣泛的適用性。通過引入AI技術(shù),客戶擁有了一個高度智能化的“自適應(yīng)生產(chǎn)鏈”,能夠適用多種車型配置下的幾十種零部件,更好應(yīng)對新增車型的快速換產(chǎn)需求,極大降低了新車型導(dǎo)入時的改造難度和成本。

各類指導(dǎo)文檔及更為簡化的視覺工程步驟

原來的焊裝產(chǎn)線需要數(shù)十名工人進(jìn)行操作,經(jīng)過自動化改造后,該生產(chǎn)線實現(xiàn)了全程無人化操作,工人僅需掌握設(shè)備操作知識,在后臺輸入相應(yīng)指令,便可完成生產(chǎn)工作。這一變革使得生產(chǎn)效率及質(zhì)量大幅提高。梅卡曼德簡單易用的AI智能工業(yè)軟件也在效率提升方面發(fā)揮著重要作用,軟件采用了圖形化界面、多功能步驟整合、快速識別組件,結(jié)合豐富的學(xué)習(xí)資源,客戶可以快速完成智能機(jī)器人應(yīng)用部署。

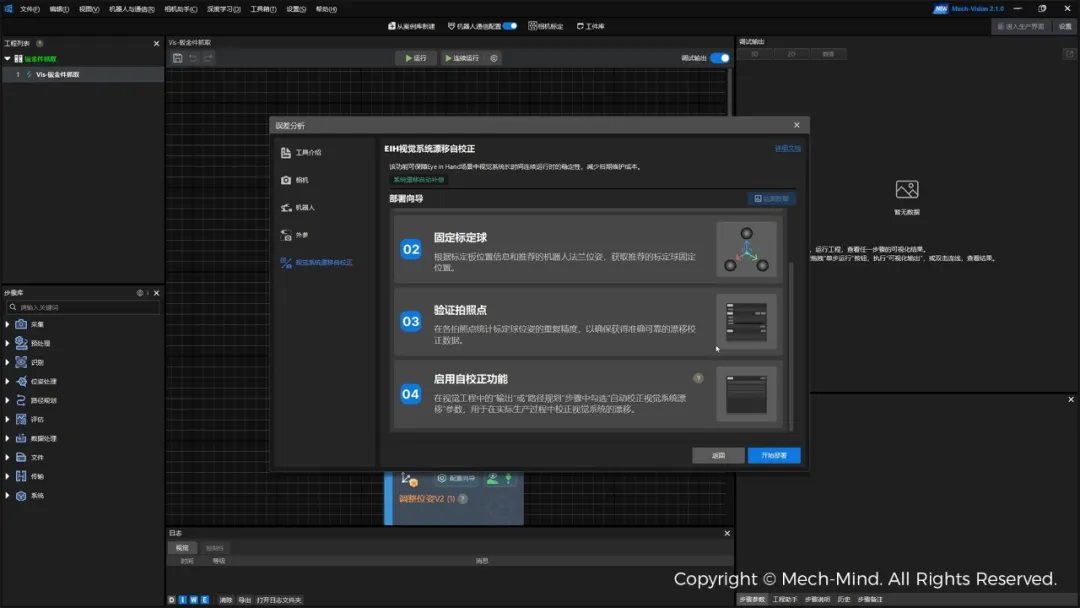

以標(biāo)定球作為參照物,補(bǔ)償系統(tǒng)精度

該汽車工廠對抓取精度和連續(xù)生產(chǎn)的穩(wěn)定性要求極高,但由于環(huán)境溫度變化、機(jī)器人往復(fù)運動產(chǎn)熱等因素,會產(chǎn)生系統(tǒng)溫度漂移,影響抓取精度。為解決此類問題,梅卡曼德推出了系統(tǒng)溫度漂移自校正工具,Mech-Vision軟件內(nèi)置部署向?qū)В恍?/span>4個步驟即可完成功能部署。

Mech-Vision一站式部署

通過自研的非線性補(bǔ)償算法,確保系統(tǒng)在整個作業(yè)空間內(nèi)始終保持最佳精度,避免因精度下降而影響生產(chǎn)效率和穩(wěn)定性。即便在相機(jī)發(fā)生碰撞等異常情況下,只需“拆卸-安裝-采集基礎(chǔ)數(shù)據(jù)”三個步驟即可完成相機(jī)更換和恢復(fù)相機(jī)標(biāo)定,20分鐘內(nèi)可恢復(fù)生產(chǎn)。無需安排人員進(jìn)入現(xiàn)場花費1-2天時間重新標(biāo)定,最大程度減少停產(chǎn)時間及維護(hù)成本。

100,000小時MTBF認(rèn)證,高穩(wěn)定性3D相機(jī)助力精益化生產(chǎn)

MTBF(平均無故障運行時間,Mean Time Between Failure)作為評估產(chǎn)品可靠性的核心指標(biāo),其數(shù)值的高低關(guān)系著產(chǎn)品的穩(wěn)定性和可靠性。梅卡曼德多款工業(yè)級3D相機(jī)產(chǎn)品已成功通過MTBF≥100,000小時認(rèn)證。高M(jìn)TBF值的產(chǎn)品將為汽車工廠帶來更高的產(chǎn)線效率和產(chǎn)品質(zhì)量,還能提升生產(chǎn)安全,降低維護(hù)成本及停線損失,實現(xiàn)更好的經(jīng)濟(jì)效益。

目前,梅卡曼德AI+3D視覺技術(shù)已在眾多汽車主機(jī)廠場景中通過實際生產(chǎn)驗證,為汽車自動化、柔性化生產(chǎn)提供了有力的技術(shù)支持。通過將高性能的3D傳感器與用戶友好的AI視工業(yè)軟件相結(jié)合,賦予機(jī)器人更精準(zhǔn)的感知和執(zhí)行能力。并對AI大模型持續(xù)探索,為機(jī)器人裝上更智能的大腦,使智能機(jī)器人可以被應(yīng)用至千行百業(yè)。